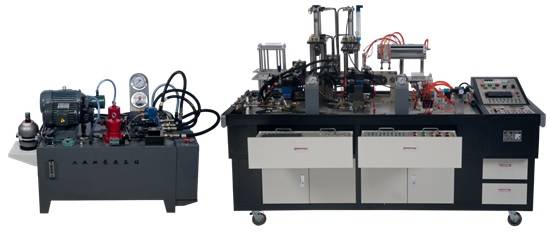

FCYEQD-01液压与气压传动综合实训系统

一、系统概述:

本实训系统依据相关国家职业标准及行业标准,结合各职业学校机械类、机电类专业要求,按照职业教育的教学和实训要求而研发,适用职业学校开设的“液压与气压传动技术”、“液压传动与控制”、“液压与PLC技术”、“气动与PLC技术”等课程的实训教学。实训系统集液压、气动、PLC电气控制及液压仿真技术于一体,除了满足专业实训教学,还能开展技能考核以及职业技能竞赛,通过开展项目式实训,培养学生液压泵站安装与调试、液压系统组装与调试、气动系统安装与调试、电气控制技术、PLC应用技术和液压与气动系统运行维护等职业能力。

二、技术参数:

1、输入电源:三相四线(三相五线)~380V±10% 50Hz;

2、工作环境:温度-10℃~40℃ 相对湿度≤85%(25℃)

3、装置容量:≤5.0kVA

4、外型尺寸:实训平台尺寸:2200mm×900mm×980mm

双泵液压站尺寸:1400mm×700mm×900mm

模拟装置尺寸:1500mm×400mm×730mm

5、安全保护:具有漏电压、漏电流保护,安全符合国家标准

三、产品特点:

1、贴近工业现场:液压泵站按照工业级标准设计,并增设考核点;液压和气动元件采用国内知名品牌,采用液压比例阀和叠加阀,与行业应用接轨;模拟装置采用工业典型的控制装置,接近行业实际运用。

2、系统组合灵活:采用模块化结构设计,模块和模块之间既可以独立运行,也可以由几个模块组合成综合控制系统,方便设备的升级和扩展。

3、综合性强:系统集各种工业液压气动元件、继电器控制单元、PLC控制单元于一体 ,是典型的电液气一体化的综合实训设备,不仅可以满足基本液压和气动系统实训教学、还可以完成工程训练及职业技能竞赛。

4、实操性强:依据相关国家职业标准、行业标准和岗位要求设置各种实际工作任务,以职业实践活动为主线,通过“做中学”,真正提高学生的动手技能和就业能力。

5、噪音低:采用电机和泵轴一体化连接,油箱和实训平台分开放置,采用高压胶管连接,使振源和其它机构不形成共振,大大降低了泵站产生的噪声和振动。

6、安全性强:带有电流型漏电保护,带有过流保护,防止误操作损坏设备;带相序保护,当断相或相序改变后,切断回路电源防止电机反转;系统配有超高压卸载保护功能,以免损坏元件及保证安全。

四、系统结构与组成:

系统由液压与气动综合实训平台、工业双泵液压站和全自动轧钢冲压模拟装置三大部分组成。

液压与气动综合实训平台主要由实训平台、液压元件模块、叠加阀实训模块、气动元件模块、电气控制模块、液压与气动仿真软件、测控仪表、装调工具、实训配件、电脑桌等组成。

工业双泵液压站采用两套液压泵机组,其中一套为高压定量柱塞泵机组,另一套为限压式变量叶片泵机组,每套泵机组上均安装有系统调压组件,配套泵站控制单元,泵站系统中配置有系统压力表、风冷却器、蓄能器、液位控制继电器、油温液位计、压力管路过滤器、空气滤清器等。

全自动轧钢冲压模拟装置由气动上料实训模块、传送实训模块(液压马达控制)、轧钢实训模块(双缸同步)、冲压实训模块和下料实训模块(气动机械手)组成,通过PLC控制可以完成独立站点的运行,也可以组成系统实现联动控制。

五、系统基本配置及技术参数

液压与气动综合实训平台基本配置

|

序号 |

实训模块名称 |

主要配置 |

数量 |

备注 | |

|

1 |

基础实训模块 |

实训平台 |

平台采用铁质双层亚光密纹喷塑结构,设有电气控制部件、实训元件存储柜、工具抽屉,底部安装有4只万向轮,方便移动和布局。尺寸:2200mm×900mm×980mm |

1套 |

|

|

2 |

电脑桌 |

尺寸:560mm×600mm×1020mm,铝型材和钣金结构,用于放置计算机,下方装有万向轮 |

1张 |

| |

|

3 |

导线架 |

欧式导线架,用于悬挂和放置实训专用连接导线,安装有五个万向轮。尺寸:530mm×430mm×1200mm |

1套 |

| |

|

4 |

空气压缩机 |

公称容积24L,额定流量:116L/min,额定输出气压1MPa |

1台 |

| |

|

5 |

配套工具 |

电工工具套装含数字式万用表、剥线钳、尖嘴钳、斜口钳、螺丝刀、镊子、剪刀、电烙铁、烙铁架、焊锡丝等;内六角扳手(九件套装)、内六角扳手(4mm)1把、活动扳手(0-150mm)1把、活动扳手(0-250mm)1把、活动扳手(0-300mm)1把、双开口呆扳手2把。 |

1套 |

| |

|

6 |

实训配件 |

工业液压胶管24根(含两端快速接头);气管20米、T型三通(APE6)10个、管塞(APE6)10个;专用实训导线1包;使用说明书及实训指导书;软件光盘(包括PLC编程软件及PLC程序);保险丝及其它易损件。 |

1套 |

| |

|

7 |

液压与气动仿真 教学软件 |

仿真软件采用图、文、动画、仿真等结合交互式的动画方式阐述液压与气动教学资源,全面解析液压与气动系统的工作原理、工作过程、系统组成及元件的内部结构、功能等,软件还可以完成基本液压回路的设计、典型液压与气动回路的运行等。 |

1套 |

| |

|

8 |

电气控制模块 |

电源控制单元 |

电源控制单元由总电源控制及保护单元,电源电压指示单元、系统启/停控制单元、系统电源输出单元等组成。 |

1套 |

|

|

9 |

DW-01 控制按钮模块 |

按钮模块配置5只带灯复位按钮开关、5只带灯自锁按钮开关、1只急停开关、1只二位旋钮开关、1只三位旋钮开关、1只蜂鸣器、以上器件所有触点全部引到面板上,方便于控制回路的连接。 |

1套 |

| |

|

10 |

DW-02A 西门子主机模块 |

采用西门子CPU224XP CN,AC/DC/Relay,14输入/10继电器输出,外加数字量扩展模块8路继电器输出,以及模拟量组合模块,4输入/1输出。 |

1套 |

二选一 | |

|

11 |

DW-02B 三菱主机模块 |

采用三菱第三代3U系列主机,FX3U-32MR 16点输入/16点继电器输出,外加模拟量组合模块FX2N4AD,FX2N2DA,4输入,2输出。 | |||

|

12 |

DW-03 继电器控制模块 |

配置8只直流24V继电器,1只直流24V时间继电器,触点全部引到面板上,方便于控制回路的连接。开关量(包括线圈)接线端子全部引到面板上,并且线圈得电时有相应的指示灯指示。 |

1套 |

| |

|

13 |

DW-04比例调速阀控制模块 |

供电电压:直流24V±10%;功率:50W;控制电压:±9V±2%;负载电阻:10Ω;最大输出电流:2200mA;振荡频率:2.5kHz等。 |

1套 |

| |

|

14 |

测控仪表 |

耐震压力表 |

YN-60ZQ/10MPa 量程范围0-10MPa,内置甲基硅油 |

2只 |

|

|

15 |

压力变送器 |

0~10MPa |

2只 |

| |

|

16 |

涡轮流量传感器 |

涡轮流量传感器 |

1只 |

| |

|

17 |

智能测量仪 |

智能仪表采用LED数码显示,内部控制采用先进的人工智能调节(AI)算法,具备自整定(AT)功能 |

1只 |

| |

|

18 |

液压元件模块 |

双作用液压缸 |

行程200mm |

2个 |

|

|

19 |

二位三通电磁换向阀 |

3WE6A61B/CG24N9Z5L |

2只 |

| |

|

20 |

二位四通电磁换向阀 |

4WE6C61B/CG24N9Z5L |

1只 |

| |

|

21 |

单向阀 |

RVP8 |

1只 |

| |

|

22 |

液控单向阀 |

SV10PA2 |

2只 |

| |

|

23 |

单向节流阀 |

DRVP8-1-10B/ |

2只 |

| |

|

24 |

二通流量阀(调速阀) |

2FRM5-31B/15QB |

2只 |

| |

|

25 |

直动式溢流阀 |

DBDH6P10B/100 |

1只 |

| |

|

26 |

直动式顺序阀 |

DZ6DP1-5X/75 |

1只 |

| |

|

27 |

直动式减压阀 |

DR6DP1-5X/75 YM |

1只 |

| |

|

28 |

压力继电器 |

HED4OP |

2只 |

| |

|

29 |

比例调速阀 |

2FRE6B-20B/25QR |

1只 |

| |

|

30 |

分支阀 |

三通2个、四通2个,45#钢 表面镀镍处理 |

1套 |

| |

|

31 |

板式阀基座 |

45#钢 表面镀镍处理,阀背部采用弹簧卡扣设计,阀板正面的进出油口安装有防漏油快速接头,由正面引出 |

1套 |

| |

|

32 |

叠加阀实训模块 |

叠加式溢流阀 |

MBP-01-C-30 |

1只 |

|

|

33 |

叠加式溢流阀 |

MBB-01-C-30 |

1只 |

| |

|

34 |

叠加式减压阀 |

MRP-01-B-30 |

1只 |

| |

|

35 |

叠加式顺序阀 |

MHP-01-C-30 |

1只 |

| |

|

36 |

叠加式压力开关 |

MJCS-02-A-2-DC24 |

1只 |

| |

|

37 |

叠加式压力开关 |

MJCS-02-B-2-DC24 |

1只 |

| |

|

38 |

叠加式单向调速阀 |

MSA-01-X-10 |

1只 |

| |

|

39 |

叠加式单向调速阀 |

MSB-01-Y-10 |

1只 |

| |

|

40 |

叠加式液控单向阀 |

MPW-01-2-40 |

1只 |

| |

|

41 |

三位四通电磁换向阀 |

DSG-01-3C2-D24-N1-50(O型) |

1只 |

| |

|

42 |

三位四通电磁换向阀 |

DSG-01-3C4-D24-N1-50(Y型) |

1只 |

| |

|

43 |

三位四通电磁换向阀 |

DSG-01-3C9-D24-N1-50(P型) |

1只 |

| |

|

44 |

带应急手柄的电磁换向阀 |

DSG-01-3C3-DC24V-CA-N1(H型) |

1只 |

| |

|

45 |

叠加阀双组基础阀板 |

45#钢 表面镀镍处理,尺寸:150 mm×80mm×100mm |

1只 |

| |

|

46 |

叠加式电磁单向节流阀 |

FMS-G0-02A(24V) |

1只 |

| |

|

47 |

叠加阀三组基础阀板 |

45#钢 表面镀镍处理,尺寸:200mm×80mm×100mm |

1只 |

| |

|

48 |

叠加阀顶板 |

45#钢 表面镀镍处理,尺寸:65mm×47mm×40mm |

2只 |

| |

|

49 |

叠加阀压力表连接板 |

45#钢 表面镀镍处理,尺寸:65mm×47mm×40mm |

2只 |

| |

|

50 |

气动元件模块 |

双作用气缸 |

MAL-CA-32×125-S-LB(含磁性开关及绑带) |

2只 |

|

|

51 |

气动三联件 |

AC2000-08 |

1只 |

| |

|

52 |

调压阀(带压力表) |

SR200-08 |

2只 |

| |

|

53 |

单电控二位三通阀 |

3V210-08NC/DC24V |

1只 |

| |

|

54 |

3V210-08NO/DC24V |

1只 |

| ||

|

55 |

单电控二位五通阀 |

4V210-08/DC24V |

3只 |

| |

|

56 |

双电控二位五通阀 |

4V220-08/DC24V |

2只 |

| |

|

57 |

三位五通电磁换向阀 |

4V230C-08/DC24V |

1只 |

| |

|

58 |

单气控二位五通阀 |

4A210-08 |

2只 |

| |

|

59 |

单气控二位三通阀 |

3A210-08NO |

2只 |

| |

|

60 |

单气控二位三通阀 |

3A210-08NC |

2只 |

| |

|

61 |

双气控二位五通阀 |

4A220-08 |

2只 |

| |

|

62 |

气控延时阀 |

XQ230650(常闭式) |

1只 |

| |

|

63 |

气控延时阀 |

XQ230650(常开式) |

1只 |

| |

|

64 |

单向节流阀 |

ASC200-08 |

6只 |

| |

|

65 |

快速排气阀 |

Q-02 |

2只 |

| |

|

66 |

梭阀 |

ST-01 |

2只 |

| |

|

67 |

与阀 |

STH-01 |

2只 |

| |

|

68 |

滚轮杠杆式机械阀 |

S3R-08 |

2只 |

| |

|

69 |

气动阀底座 |

200M-3F |

2只 |

| |

|

70 |

气动盲板 |

200M-B |

3块 |

| |

FCYEQD-02工业双泵液压站基本配置

|

序号 |

实训模块名称 |

主要配置 |

数量 |

备注 |

|

1 |

工业泵站油箱 |

最大容积140L,3mm钢板,亚光密纹喷塑 |

1只 |

|

|

2 |

定量柱塞泵组 |

定量柱塞泵:5MCY14-1B,排量5cc/r,系统额定压力:10MPa;电机:三相交流电压380V,额定功率:3KW,额定转速1420r/min,绝缘B |

1套 |

|

|

3 |

变量叶片泵组 |

限压式变量叶片泵:VP-08额定流量8L/min,系统额定工作压力:6.3MPa,电机:三相交流电压380V,额定功率:1.5KW,额定转速1420r/min,绝缘B |

1套 |

|

|

4 |

定量泵调压组件 |

系统调压阀底座、先导式溢流阀、二位三通电磁换向阀、直动式溢流阀、单向阀等组成 |

1套 |

|

|

5 |

变量叶片泵调压组件 |

系统调压阀底座、直动式溢流阀、单向阀等组成 |

1套 |

|

|

6 |

蓄能器 |

NXQ1-L1.6/20-H(含支架及抱箍) |

1只 |

|

|

7 |

风冷却器 |

AH0608 |

1只 |

|

|

8 |

压力管路过滤器 |

QU-H10*20DLS |

2只 |

|

|

9 |

抗磨液压油 |

L-HL32号 |

100升 |

|

|

10 |

耐震不锈钢压力表 |

YN-100ZQ/10MPa 量程范围0-10MPa 精度2.5级,内置甲基硅油,含固定支架 |

2只 |

|

|

11 |

泵站电气控制箱 |

泵站控制电气部分包含智能温度仪、液位继电器,交流接触器、热保护器,急停按钮等器件组成,电气元件接口全部开放,内置接线端子排,通过PLC可实现自动化远程控制 |

1只 |

|

|

12 |

油箱附件 |

油温液位计(YWZ-100T含测温功能)1只、清洁盖(FCL-04)1只、空气滤清器(QUQ2)1只、吸油过滤器(WU-40×100J)1只 |

1套 |

|

FCYEQD-03全自动轧钢冲压模拟装置基本配置

|

序号 |

实训模块名称 |

主要配置 |

数量 |

备注 |

|

1 |

模拟装置控制单元 |

采用西门子CPU224CN DC/DC/DC,14输入/10晶体管输出,外加数字量扩展模块,8输入/8输出。 |

1套 |

二选一 |

|

2 |

采用三菱第三代3U系列主机,FX3U-32MT 16点输入/16晶体管输出,外加数字量扩展模块FX2N8EX,8输入。 |

1套 | ||

|

3 |

气动上料实训模块 |

上料实训模块由井式上料机构、顶料气缸、推料气缸、机械结构件主要采用硬铝精加工,表面喷砂处理。 |

1套 |

|

|

4 |

传送实训模块 (液压马达控制) |

传递实训单元采用同步带传动、链条传动等传动机构,由摆线液压马达、辊子链轮、12只滚筒、同步带轮、基座等部件组成。机械结构件采用45#钢精加工工艺而成,表面镀镍处理。 |

1套 |

|

|

5 |

双轧钢实训模块 (双缸同步) |

轧钢实训模块由轧钢支架、轧钢辊子、辊子链轮、同步液压缸、直线位移传感器(CWY-DW-150),机械结构件采用45#钢精加工工艺而成,表面镀镍处理。 |

1套 |

|

|

6 |

冲压实训模块 |

冲压实训模块由冲压缸、上顶缸、定位缸、机械结构件采用45#钢精加工工艺而成,表面镀镍处理。 |

1套 |

|

|

7 |

下料实训模块 (气动机械手) |

下料实训模块由真空吸盘,无杆气缸、双联气缸、步进电机、机械结构件采用硬铝精加工,表面喷砂处理等组成。 |

1套 |

|

六、实训项目:

项目一、双泵液压站安装与调试:

1、定量泵-溢流阀调压回路

2、变量泵-安全阀调压回路

3、双泵并联供油回路

4、液压油液冷却回路

5、换向阀中位保压回路

项目二、基本液压回路搭建与调试

1、压力调节回路

2、简单的压力调节回路

3、采用换向阀卸荷回路

4、二级调压回路

5、减压阀的减压回路

6、换向阀的中位卸荷回路

7、先导式溢流阀的遥控口卸荷回路

8、顺序阀的平衡回路

9、蓄能器稳压回路

10、液压缸加载回路

11、速度调节回路

12、节流调速回路

13、调速阀的调速回路

14、快速运动回路

15、速度转换回路

16、方向控制回路

17、采用电磁换向阀的换向回路

18、采用手动阀的换向回路

19、采用液控单向阀的锁紧回路

20、用顺序阀控制的连续往复运动

21、换向阀中位保压回路

项目三、叠加阀回路搭建与调试:

1、采用叠加阀的压力控制回路

2、采用叠加阀的速度控制回路

3、采用叠加式顺序阀的顺序动作回路

4、采用叠加式减压阀的减压回路

5、采用已提供的叠加阀搭建模拟装置动作的液压系统

项目四、比例调速阀综合实训项目:

1、比例调速阀控制的液压马达调速回路

2、比例调速阀控制的液压缸调速回路

3、PLC控制比例调速阀调速控制回路

项目五、气动回路实训项目:

1、气源压力控制回路

2、气源压力延时输出回路

3、工作压力控制回路

4、高低压转换回路

5、双压驱动回路

6、利用“或”门型梭阀控制的换向回路

7、双作用气缸换向回路

8、双作用气缸的单向/双向调速回路

9、行程阀控制的往复动作回路

10顺序动作回路

11、用磁性开关的位置控制回路

项目六、气动上料装置双缸控制回路搭建与调试

项目七、气动下料装置的气动机械手控制回路搭建与调试

项目八、传送装置(液压马达控制)回路搭建与调试

1、采用电磁阀控制马达的正反转回路

2、采用电磁阀中位机能实现马达浮动回路

3、采用节流调速的马达调速回路

项目九、采用叠加阀搭建模拟主机(压机、组合机床等)的液压系统并完成调试

项目十、模拟轧钢机(双缸同步-机械同步)回路搭建与调试

1、采用位移传感器液压缸多点位置控制系统

2、双缸机械同步控制回路

项目十一、双缸同步回路

1、用调速阀控制的双缸同步回路

2、用节流阀控制的双缸同步回路

项目十二、液压与气动仿真教学实训项目

1、液压传动简介及工作原理

2、液压系统的组成及功能仿真

3、液压回路的运行与仿真

4、液压回路的设计与仿真

5、气压传动简介及工作原理仿真

6、气压传动的组成及功能仿真

7、气动回路的运行与仿真

点

击

隐

藏